Jakie specjalne procesy są wymagane do opracowania pleśni wypukłej butelki bez powietrza?

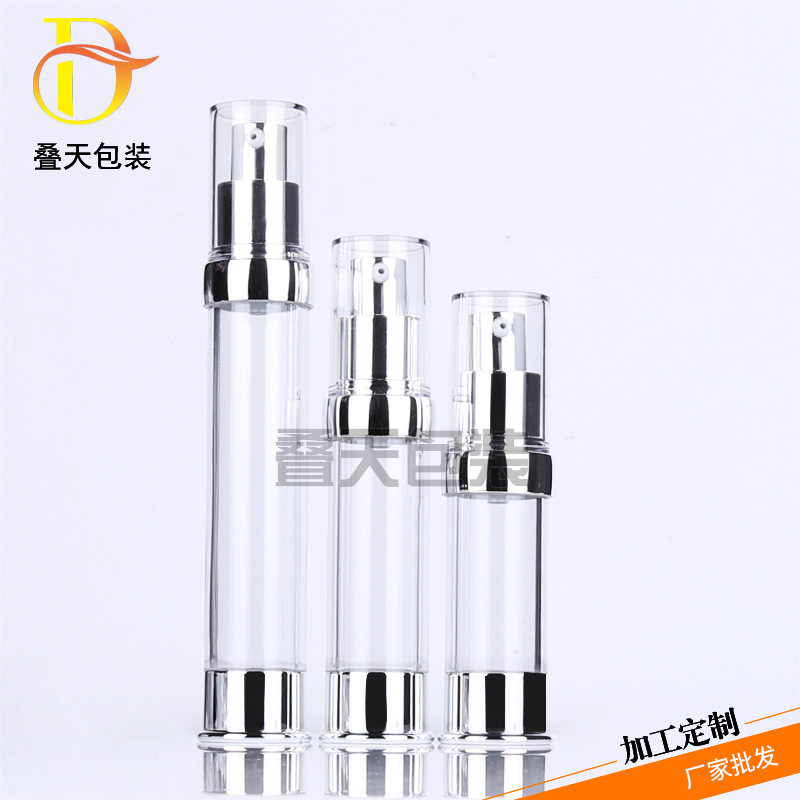

W dziedzinie opakowania kosmetycznego, Butelka bez powietrza wypukły Stopniowo stał się preferowanym opakowaniem dla produktów o wysokiej wartości dodanej, takich jak esencje i ampułki ze względu na unikalną zakrzywioną konstrukcję ramion, wydajność uszczelniającą i wysokiej części tekstury. Jednak rozwój pleśni tej innowacyjnej struktury stawia bardzo wysokie wymagania dotyczące tego procesu. Jako Yuyao Dietian Packaging Co., Ltd., który od ponad dziesięciu lat jest głęboko zaangażowany w produkcję pojemników kosmetycznych, podsumowaliśmy następujące kluczowe trudności i rozwiązania procesowe poprzez opady techniczne i praktyczne akumulację.

1. Złożone zakrzywione formowanie powierzchni: bardzo precyzyjne rozstanie i technologia wspomagana gazem

Zakrzywiona konstrukcja ramion wypukłej butelki próżniowej jest jej podstawowym punktem sprzedaży, ale ta asymetryczna zakrzywiona struktura powierzchni jest bardzo łatwa do spowodowania skurczu lub deformacji z powodu nierównomiernego chłodzenia podczas procesu formowania wtryskowego. W tym celu opracowanie pleśni wymaga zastosowania wysokiej precyzyjnej technologii obróbki obróbki pięcioosiowej, aby zapewnić, że dokładność geometryczna powierzchni rozłożonej jest kontrolowana w granicach ± 0,02 mm. Jednocześnie poprzez proces formowania wspomaganego gazem (formowanie wspomagane gazem) azot pod wysokim ciśnieniem jest wstrzykiwany do formy podczas procesu formowania wtryskowego, tak że stopiony plastik równomiernie wypełnia zakrzywioną powierzchnię butelkową, aby uniknąć wad strukturalnych spowodowanych różnicami grubości ściany.

2. System uszczelnienia próżniowego: Współczynnikowy projekt i kontrola mikro-szczeliny

Podstawowa funkcja butelki próżniowej zależy od precyzyjnego dopasowania wkładki i korpusu butelek. Rozwój pleśni wymaga jednoczesnej konstrukcji struktury powrotu sprężyny i wnęki formowania systemu uszczelnienia tłoka i zapewnia, że tolerancja luki między komponentami wynosi ≤0,05 mm. W tym celu używamy modułowej konstrukcji formy, przewidujemy szybkość skurczania komponentu za pomocą oprogramowania symulacyjnego i osadzamy wkładki dostrajania w formie, aby osiągnąć „zerowy montaż” komponentów po formowaniu wtrysku.

3. Proces obróbki powierzchni: technologia rozładowania lustra i nano powłoki

Wysokiej klasy opakowanie kosmetyczne ma surowe wymagania dotyczące wykończenia powierzchni. Złożona zakrzywiona powierzchnia części barku musi być obrabiana przez obróbkę rozładowania lustra (MURROR EDM), aby utworzyć ultra-gładką teksturę RA ≤ 0,1 μm na powierzchni wnęki pleśni. Aby jeszcze bardziej poprawić odporność na zarysowania, pleśń można zintegrować z technologią powlekania PVD na poziomie Nano, aby gotowa butelka ma zarówno właściwości metaliczne, jak i właściwości przeciwpiernikowe.

4. Możliwość dostosowania materiału: Szybkie rozwiązanie chłodzenia dla tworzyw sztucznych w wysokiej temperaturze

Aby sprostać odporności chemicznej i wytrzymałości na ściskanie butelek próżniowych, często stosuje się tworzywa sztuczne, takie jak PMMA i Tritan. Temperatura formowania wtrysku takich materiałów jest tak wysoka, jak 280-320 ° C, co może łatwo powodować termiczne odkształcenie formy. Naszym rozwiązaniem jest zaprojektowanie układu chłodzenia podwójnego obwodu, osadzenie spiralnej rurki miedzianej wewnątrz formy i współpraca z krążeniem wody o niskiej temperaturze w celu zwiększenia wydajności chłodzenia o 40%, jednocześnie unikając pękania materiału z powodu nadmiernej różnicy temperatury.

.jpg)